โดยทั่วไปกระบวนการเตรียมคาร์บอนไฟเบอร์สามารถแบ่งได้เป็นขั้นตอนต่อไปนี้:

1. การแปรรูปวัตถุดิบ: ประการแรก การเตรียมคาร์บอนไฟเบอร์ต้องมีการเลือกวัตถุดิบที่เหมาะสม และโดยทั่วไปจะใช้เส้นใยโพลีอะคริโลไนไตรล์ (PAN) เป็นวัตถุดิบ การแปรรูปวัตถุดิบประกอบด้วยการกำจัดสิ่งเจือปนและการยืดก่อนเพื่อปรับปรุงคุณภาพและประสิทธิภาพของเส้นใย

2. การยืดเส้นใย: หลังจากการประมวลผลวัตถุดิบแล้ว เส้นใย PAN จะถูกยืดออก ขั้นตอนนี้จะทำให้โครงสร้างโมเลกุลของเส้นใยเป็นระเบียบมากขึ้น ปรับเส้นใยให้ตรง และเพิ่มคุณสมบัติทางกล จำเป็นต้องควบคุมพารามิเตอร์ต่างๆ เช่น อุณหภูมิการยืดและความเร็วในการยืดอย่างแม่นยำ

3. ไพโรไลซิสและคาร์บอไนเซชัน: เส้นใยที่ยืดออกจะถูกไพโรไลซิสและคาร์บอไนซ์ ไพโรไลติกคาร์บอไนซ์จะกำจัดองค์ประกอบที่ไม่ใช่คาร์บอนออกจากเส้นใย PAN ผ่านการบำบัดที่อุณหภูมิสูง และเปลี่ยนให้เป็นเส้นใยคาร์บอนบริสุทธิ์ อุณหภูมิคาร์บอไนเซชันแบบไพโรไลซิสของคาร์บอนไฟเบอร์มักจะสูงกว่า 1,000 ° C และอุณหภูมิและเวลาที่เฉพาะเจาะจงจะถูกกำหนดตามความต้องการของเส้นใย

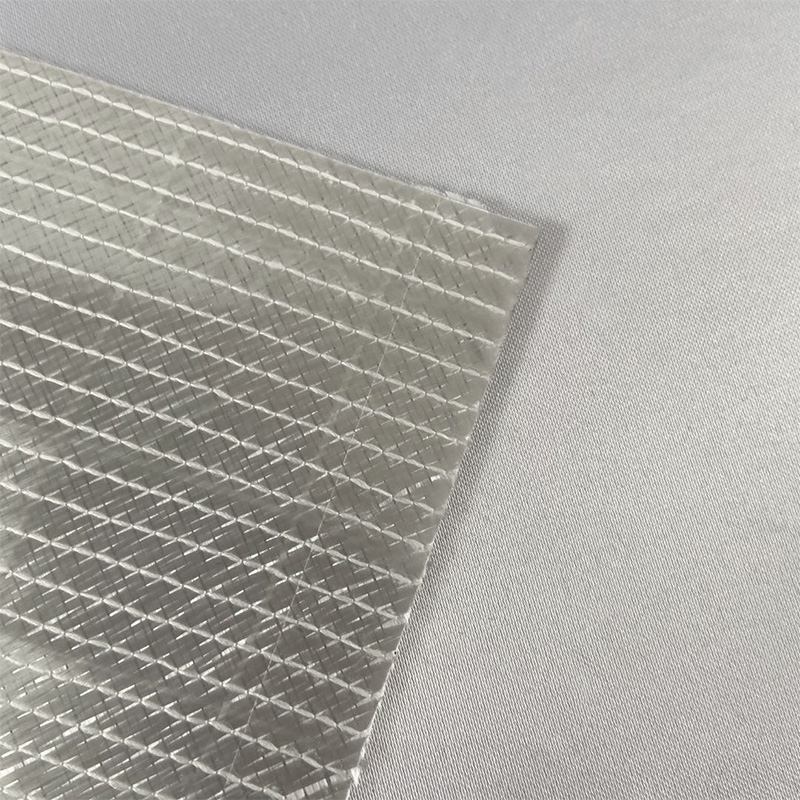

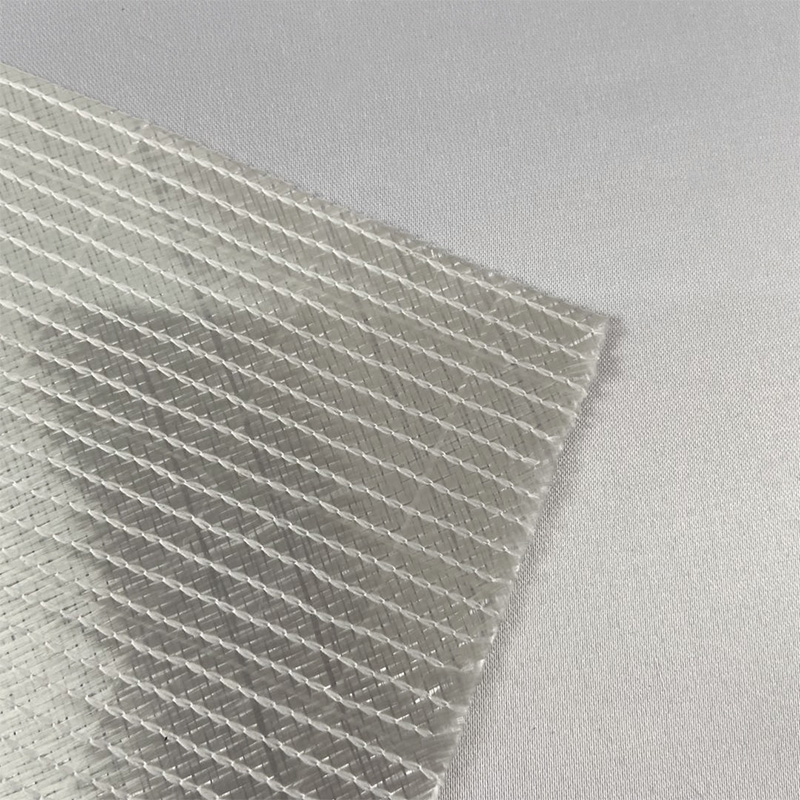

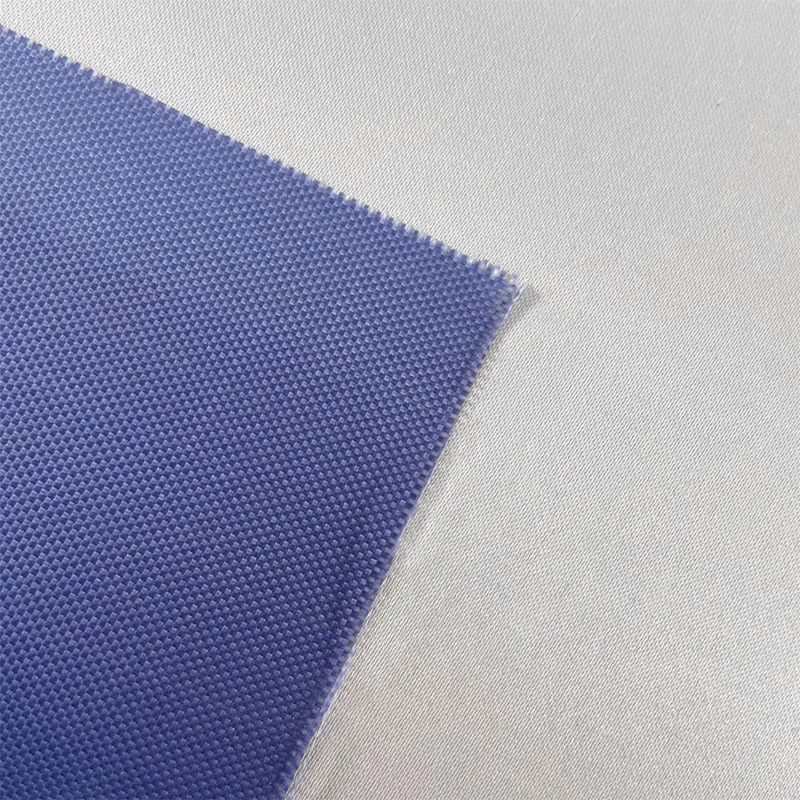

4. การสร้างรูปร่างและการแข็งตัว: สร้างรูปร่างและทำให้เส้นใยคาร์บอนคาร์บอนไนซ์แบบไพโรไลติกแข็งตัว การสร้างรูปทรงสามารถทำได้โดยการทอ ทอ ปั่น ฯลฯ เพื่อให้ได้ผลิตภัณฑ์คาร์บอนไฟเบอร์ที่มีรูปทรงต่างๆ การบ่มหมายถึงการชุบเรซินเข้าไปในเส้นใย และการรวมเส้นใยและเรซินเพื่อสร้างโครงสร้างที่มั่นคงผ่านการบ่มด้วยความร้อน การบ่มด้วยแสง ฯลฯ

5. การรักษาพื้นผิวและการเคลือบผิว: เพื่อเพิ่มการยึดเกาะของพื้นผิวและความต้านทานการสึกหรอของคาร์บอนไฟเบอร์ โดยทั่วไปพื้นผิวจะได้รับการบำบัดและเคลือบ วิธีการรักษา ได้แก่ การทำความสะอาด การขูด การเจาะ ฯลฯ เพื่อเพิ่มพื้นที่สัมผัสระหว่างเส้นใยและเรซิน การเคลือบสามารถเลือกวัสดุ เช่น โพลิอิไมด์และอีพอกซีเรซิน เพื่อปรับปรุงคุณสมบัติพื้นผิวของคาร์บอนไฟเบอร์

ผ่านขั้นตอนการเตรียมการข้างต้น สามารถรับผลิตภัณฑ์คาร์บอนไฟเบอร์ที่มีคุณสมบัติเช่นความแข็งแรงสูง น้ำหนักเบา ความต้านทานการกัดกร่อน และความต้านทานการสึกหรอ