เหตุใดสักหลาดคาร์บอนไฟเบอร์จึงกลายเป็นตัวเลือกที่ต้องการสำหรับวัสดุประสิทธิภาพสูงในสาขาต่างๆ

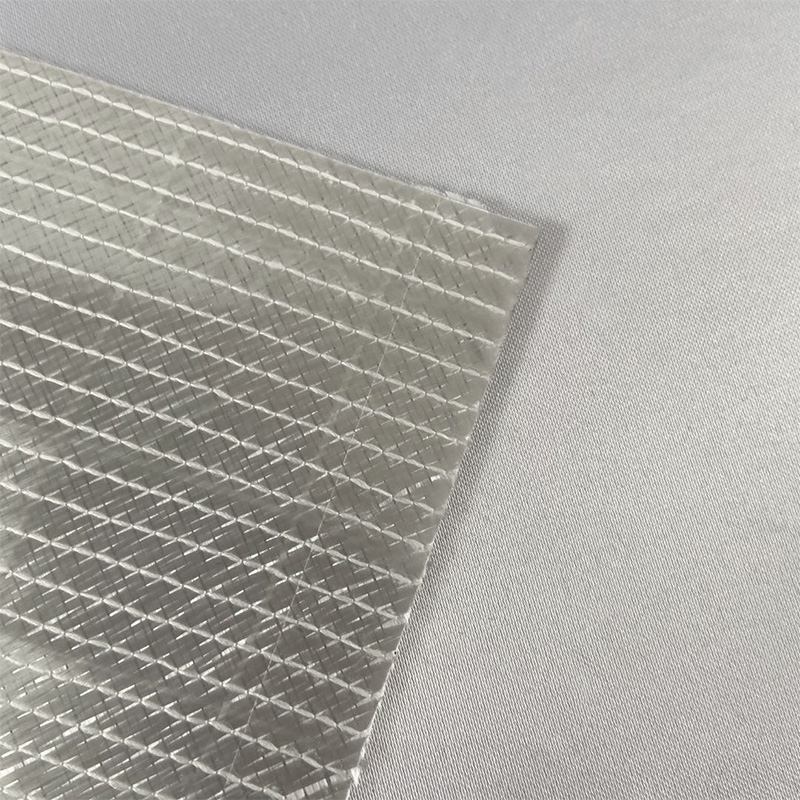

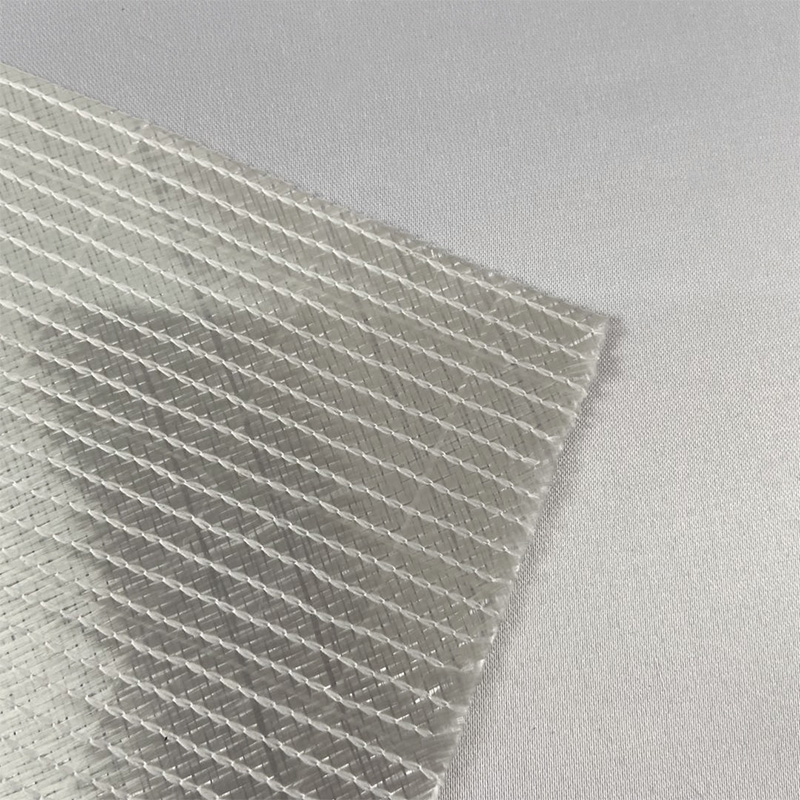

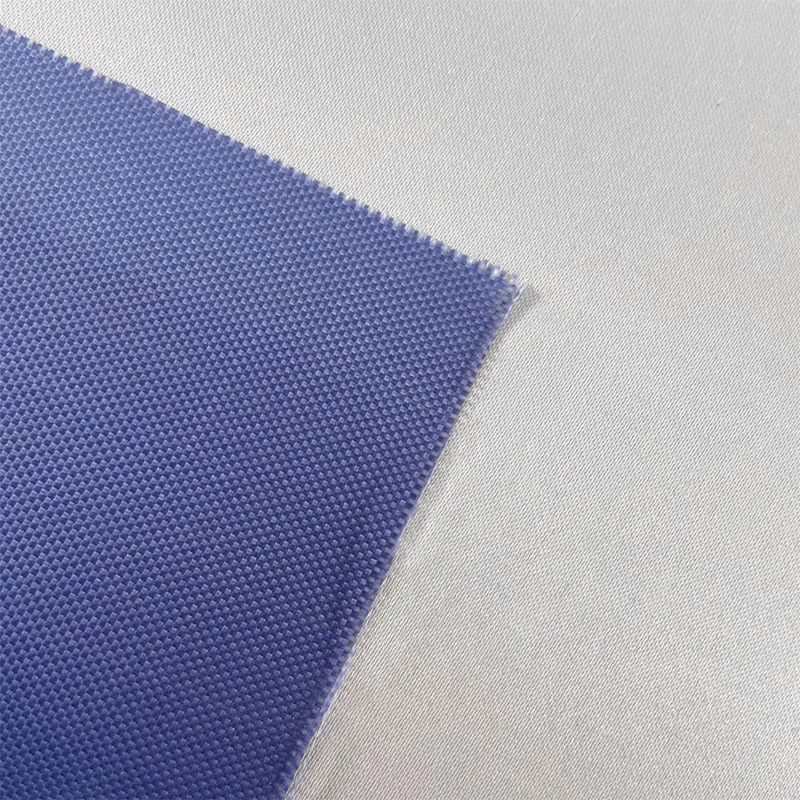

รู้สึกคาร์บอนไฟเบอร์ ด้วยคุณสมบัติคอมโพสิตที่มีน้ำหนักเบา ทนทานต่ออุณหภูมิสูง และมีความแข็งแรงสูง จึงกลายมาเป็นทางเลือกที่สำคัญแทนวัสดุแบบดั้งเดิมในด้านการปกป้องสิ่งแวดล้อม พลังงาน การบินและอวกาศ และสาขาอื่นๆ ข้อได้เปรียบหลักมาจากโครงสร้างและองค์ประกอบที่เป็นเอกลักษณ์: โครงข่ายที่มีรูพรุนที่เกิดจากเส้นใยคาร์บอนที่ถักทออย่างไม่เป็นระเบียบไม่เพียงแต่รักษาความแข็งแรงสูงของเส้นใยคาร์บอนเอง (ความต้านทานแรงดึงสูงถึง 3000MPa หรือมากกว่า) แต่ยังมีคุณสมบัติการซึมผ่านและการดูดซับอากาศที่ดีเยี่ยมเนื่องจากความพรุน (ปกติ 40%-80%) ในแง่ของน้ำหนัก ผ้าสักหลาดคาร์บอนไฟเบอร์มีความหนาแน่นเพียง 1.6-2.0 กรัม/ซม.³ ซึ่งน้อยกว่าหนึ่งในสี่ของความหนาแน่นของเหล็ก แต่ก็สามารถทนต่ออุณหภูมิที่สูงกว่า 2000°C ได้ ซึ่งเกินขีดจำกัดการต้านทานความร้อนของวัสดุโลหะมาก คุณลักษณะนี้ทำให้เหมาะสำหรับการใช้งานการกรองที่อุณหภูมิสูง (เช่น การบำบัดก๊าซไอเสียในเตาเผาอุตสาหกรรม) ซึ่งสามารถทนต่ออุณหภูมิก๊าซไอเสียสูงในขณะที่ดักจับอนุภาคผ่านโครงสร้างที่มีรูพรุน ในภาคพลังงาน เมื่อใช้เป็นสารตั้งต้นอิเล็กโทรดของแบตเตอรี่ จะสามารถตอบสนองความต้องการการนำไฟฟ้าและการซึมผ่านของอิเล็กโทรไลต์ไปพร้อมๆ กัน นอกจากนี้ ผ้าสักหลาดคาร์บอนไฟเบอร์ยังมีความเสถียรทางเคมีที่แข็งแกร่งอย่างมาก และแทบจะไม่ทำปฏิกิริยากับกรดหรือด่าง ยกเว้นสารออกซิแดนท์ที่แรงเพียงไม่กี่ตัว ทำให้เหมาะสำหรับการใช้งานในระยะยาวในสภาพแวดล้อมที่มีฤทธิ์กัดกร่อน เมื่อเปรียบเทียบกับวัสดุทางเลือก เช่น สักหลาดใยแก้ว มีความต้านทานต่อความล้าได้ดีกว่า และมีแนวโน้มที่จะเกิดการเปราะและการแตกหักน้อยกว่าหลังจากเกิดความเครียดซ้ำๆ ดังนั้นจึงอยู่ในตำแหน่งที่ไม่สามารถทดแทนได้ในการใช้งานระดับไฮเอนด์ที่ต้องการทั้งประสิทธิภาพและอายุการใช้งานที่ยาวนาน

การทดสอบประสิทธิภาพและการใช้สักหลาดคาร์บอนไฟเบอร์ในการกรองควันที่อุณหภูมิสูง

ในสถานการณ์การกรองควันที่อุณหภูมิสูง เช่น เตาเผาอุตสาหกรรมและการเผาขยะ ประสิทธิภาพการกรองและความเสถียรของเส้นใยคาร์บอนจำเป็นต้องได้รับการตรวจสอบผ่านการทดสอบที่ได้มาตรฐาน วิธีการทดสอบที่ใช้กันทั่วไปคือ "การทดลองจำลองก๊าซไอเสียที่อุณหภูมิสูง": แก้ไขตัวอย่างสักหลาดคาร์บอนไฟเบอร์หนา 5-10 มม. ในอุปกรณ์กรอง นำก๊าซไอเสียจำลองที่มีอนุภาคที่มีเส้นผ่านศูนย์กลาง 0.1-10μm (ตั้งอุณหภูมิไว้ที่ 800-1200°C อัตราการไหล 1.5-2 เมตร/วินาที) และวัดความเข้มข้นของอนุภาคก่อนและหลังการกรองหลังจากการกรองต่อเนื่องเป็นเวลา 24 ชั่วโมง มาตรฐานที่ผ่านการรับรองคือประสิทธิภาพการกรองสำหรับอนุภาคที่มีขนาดใหญ่กว่า0.3μmคือ ≥99% และความต้านทานการกรองที่เพิ่มขึ้นจะต้องไม่เกิน 30% ของค่าเริ่มต้น ในการใช้งานจริง จำเป็นต้องเลือกวิธีบำบัดตามองค์ประกอบของก๊าซหุงต้ม: สำหรับก๊าซหุงต้มที่มีก๊าซที่เป็นกรด (เช่น หมอกกรดซัลฟิวริก) ควรใช้เส้นใยคาร์บอนที่ผ่านการบำบัดไซเลนเพื่อเพิ่มความต้านทานการกัดกร่อนผ่านการปรับเปลี่ยนพื้นผิว สำหรับสถานการณ์ที่มีอนุภาคมัน ควรเคลือบผ้าสักหลาดด้วยการเคลือบแบบไม่ชอบน้ำเพื่อหลีกเลี่ยงการอุดตันของรูพรุน ในระหว่างการติดตั้ง ผ้าสักหลาดคาร์บอนไฟเบอร์จะต้องถูกทำเป็นถุงกรองแบบจีบเพื่อเพิ่มพื้นที่การกรองในขณะที่ลดแรงต้านของอากาศ โดยมีระยะห่างระหว่างถุงกรอง 10-15 ซม. เพื่อให้แน่ใจว่าก๊าซไอเสียจะผ่านได้สม่ำเสมอ ในระหว่างการใช้งาน ควรทำการทำความสะอาดย้อนกลับด้วยอุณหภูมิสูง (ใช้อากาศอัด 200-300°C สำหรับการไล่ล้างแบบย้อนกลับ) ทุกๆ 3-6 เดือน เพื่อกำจัดอนุภาคที่ติดอยู่กับพื้นผิว และรักษาเสถียรภาพของประสิทธิภาพการกรอง

การวิเคราะห์เปรียบเทียบความต้านทานการกัดกร่อนระหว่างสักหลาดคาร์บอนไฟเบอร์และสักหลาดใยแก้ว

ความแตกต่างในความต้านทานการกัดกร่อนระหว่างสักหลาดคาร์บอนไฟเบอร์และสักหลาดใยแก้วนั้นส่วนใหญ่สะท้อนให้เห็นในความเสถียรทางเคมีและการปรับตัวต่อสิ่งแวดล้อม และการเลือกควรขึ้นอยู่กับลักษณะปานกลางของสถานการณ์การใช้งาน ในสภาพแวดล้อมที่เป็นกรด (เช่น การบำบัดน้ำเสียทางอุตสาหกรรมที่มีค่า pH 2-4) ผ้าสักหลาดคาร์บอนไฟเบอร์มีข้อได้เปรียบที่สำคัญ: ส่วนประกอบหลักของมันคือคาร์บอน ซึ่งมีความเฉื่อยทางเคมีอย่างรุนแรง เมื่อสัมผัสกับกรดที่ไม่ออกซิไดซ์เป็นเวลานาน เช่น กรดไฮโดรคลอริกและกรดซัลฟิวริก อัตราการสูญเสียน้ำหนักจะน้อยกว่า 1% ต่อปี ในขณะที่เส้นใยแก้ว (ที่มีซิลิคอนไดออกไซด์) จะถูกกัดกร่อนด้วยกรดเนื่องจากพันธะซิลิคอน-ออกซิเจน โดยมีอัตราการลดน้ำหนัก 5%-8% ต่อปี และพื้นผิวจะแสดงเป็นชอล์ก ในสภาพแวดล้อมที่เป็นด่าง (เช่น ระบบกำจัดซัลเฟอร์ไดออกไซด์ของก๊าซไอเสียที่มีค่า pH 10-12) ความต้านทานการกัดกร่อนของทั้งสองชนิดค่อนข้างใกล้เคียงกัน แต่รู้สึกว่าเส้นใยคาร์บอนมีความสามารถในการป้องกันการแตกหักได้ดีกว่า เส้นใยแก้วจะค่อยๆ สูญเสียความเหนียวภายใต้การกระทำในระยะยาวของด่างเข้มข้น และมีแนวโน้มที่จะแตกหักภายใต้แรงภายนอก ในขณะที่อัตราการกักเก็บคุณสมบัติเชิงกลของเส้นใยคาร์บอนสามารถเข้าถึงได้มากกว่า 80% สำหรับสภาพแวดล้อมที่มีฟลูออไรด์ (เช่น การบำบัดก๊าซเสียในเซลล์อิเล็กโทรไลต์ของโรงงานอะลูมิเนียม) ความทนทานต่อความรู้สึกของเส้นใยคาร์บอนนั้นเหนือกว่าความรู้สึกของเส้นใยแก้วอย่างมาก เนื่องจากไอออนของฟลูออไรด์จะทำปฏิกิริยากับซิลิคอนในแก้วเพื่อก่อตัวเป็นก๊าซซิลิคอนฟลูออไรด์ ซึ่งนำไปสู่การย่อยสลายของวัสดุ ในขณะที่คาร์บอนไฟเบอร์ไม่ทำปฏิกิริยากับมัน นอกจากนี้ สักหลาดคาร์บอนไฟเบอร์แทบจะไม่ได้รับผลกระทบใดๆ ในตัวทำละลายอินทรีย์ (เช่น โทลูอีนและอะซิโตน) ในขณะที่การเคลือบเรซินของสักหลาดใยแก้วอาจละลาย ส่งผลให้โครงสร้างหลวม

ประเด็นสำคัญในเทคโนโลยีการประมวลผลและการตัดสำหรับพื้นผิวอิเล็กโทรดแบตเตอรี่สักหลาดคาร์บอนไฟเบอร์

เมื่อแปรรูปเส้นใยคาร์บอนให้เป็นพื้นผิวอิเล็กโทรดของแบตเตอรี่ ความแม่นยำในการตัดและการรักษาพื้นผิวจะส่งผลโดยตรงต่อประสิทธิภาพของอิเล็กโทรด โดยต้องมีการควบคุมรายละเอียดของกระบวนการอย่างเข้มงวด ก่อนที่จะตัด รู้สึกว่าคาร์บอนไฟเบอร์จะต้องได้รับการบำบัดล่วงหน้า: วางไว้ในสภาพแวดล้อมที่มีอุณหภูมิ 20-25°C และความชื้น 40%-60% เป็นเวลา 24 ชั่วโมงเพื่อขจัดความเครียดภายในวัสดุและหลีกเลี่ยงการบิดงอหลังการตัด ควรใช้เครื่องตัดเลเซอร์ในการตัด โดยตั้งค่ากำลังเลเซอร์ไว้ที่ 50-80W และความเร็วในการตัด 50-100 มม./วินาที วิธีนี้สามารถหลีกเลี่ยงการหลุดออกของเส้นใยที่ขอบที่เกิดจากการตัดเชิงกล และในเวลาเดียวกัน คมตัดจะถูกหลอมทันทีด้วยอุณหภูมิสูงเพื่อสร้างขอบที่ปิดผนึกอย่างราบรื่น ช่วยลดการไหลของสิ่งเจือปนของเส้นใยในการใช้งานครั้งต่อไป ควรควบคุมข้อผิดพลาดของขนาดการตัดภายใน ±0.1 มม. โดยเฉพาะสำหรับวัสดุพิมพ์ที่ใช้ในแบตเตอรี่เคลือบ การเบี่ยงเบนขนาดที่มากเกินไปจะทำให้การจัดตำแหน่งอิเล็กโทรดไม่ดี และส่งผลต่อประสิทธิภาพการปล่อยประจุ หลังจากการตัด จำเป็นต้องมีการกระตุ้นพื้นผิว: แช่เส้นใยคาร์บอนในสารละลายกรดไนตริก 5%-10% แล้วนำไปแช่ที่อุณหภูมิ 60°C เป็นเวลา 2 ชั่วโมง นำออกมาแล้วล้างออกด้วยน้ำปราศจากไอออนจนเป็นกลาง หลังจากการอบแห้ง สามารถเพิ่มจำนวนกลุ่มไฮดรอกซิลบนพื้นผิวได้มากกว่า 30% ซึ่งช่วยเพิ่มแรงยึดเกาะกับวัสดุแอคทีฟอิเล็กโทรด พื้นผิวที่ผ่านการบำบัดแล้วควรเคลือบด้วยอิเล็กโทรดภายใน 48 ชั่วโมง เพื่อหลีกเลี่ยงไม่ให้กิจกรรมของพื้นผิวเสื่อมลงเนื่องจากการสัมผัสในระยะยาว

กฎอิทธิพลของความหนาของชั้นฉนวนสักหลาดคาร์บอนไฟเบอร์ต่อผลของฉนวนความร้อน

เมื่อเส้นใยคาร์บอนถูกใช้เป็นชั้นฉนวนของอุปกรณ์ที่มีอุณหภูมิสูง ความสัมพันธ์ระหว่างความหนาและผลกระทบของฉนวนความร้อนนั้นไม่เป็นเชิงเส้น และจำเป็นต้องได้รับการออกแบบทางวิทยาศาสตร์ตามอุณหภูมิในการทำงานของอุปกรณ์ ในช่วงตั้งแต่อุณหภูมิห้องถึง 500°C ผลของฉนวนความร้อนจะดีขึ้นอย่างมีนัยสำคัญเมื่อความหนาเพิ่มขึ้น: เมื่อความหนาเพิ่มขึ้นจาก 5 มม. เป็น 20 มม. ค่าการนำความร้อนจะลดลงจาก 0.05W/(m·K) เป็น 0.02W/(m·K) และประสิทธิภาพของฉนวนความร้อนเพิ่มขึ้น 60% เนื่องจากความหนาที่เพิ่มขึ้นจะขยายเส้นทางการนำความร้อน และชั้นอากาศคงที่ในรูขุมขนขัดขวางการถ่ายเทความร้อน เมื่ออุณหภูมิสูงเกิน 800°C อิทธิพลของความหนาที่มีต่อผลกระทบของฉนวนความร้อนจะลดลง เมื่อเพิ่มจาก 20 มม. เป็น 30 มม. ค่าการนำความร้อนจะลดลงเพียง 5%-8% เนื่องจากการแผ่รังสีความร้อนกลายเป็นโหมดการถ่ายเทความร้อนหลักที่อุณหภูมิสูง และการเพิ่มความหนาเพียงอย่างเดียวจะมีผลจำกัดในการลดการถ่ายเทความร้อนของรังสี ในการใช้งานจริง จำเป็นต้องเลือกโครงสร้างคอมโพสิตตามอุณหภูมิในการทำงาน: สามารถใช้สักหลาดคาร์บอนไฟเบอร์ชั้นเดียวที่อุณหภูมิต่ำกว่า 500°C โดยมีความหนา 10-15 มม. สำหรับ 800-1200 ℃ จำเป็นต้องมีโครงสร้างคอมโพสิตของ "ชั้นสะท้อนแสงคาร์บอนไฟเบอร์" นั่นคือเส้นใยคาร์บอนขนาด 10 มม. แต่ละอันจับคู่กับชั้นสะท้อนแสงอลูมิเนียมฟอยล์ ซึ่งใช้ชั้นสะท้อนแสงเพื่อป้องกันการแผ่รังสีความร้อน ในเวลานี้ ความหนารวมที่ควบคุมที่ 20-25 มม. สามารถบรรลุผลในอุดมคติ และความหนาที่มากเกินไปจะทำให้ภาระของอุปกรณ์เพิ่มขึ้น ระหว่างการติดตั้ง จำเป็นต้องตรวจสอบให้แน่ใจว่าชั้นฉนวนไม่มีรอยต่อ โดยมีการเหลื่อมกันที่ข้อต่อประมาณ 5-10 มม. และยึดด้วยการเย็บด้ายทนอุณหภูมิสูง เพื่อป้องกันไม่ให้อากาศร้อนทะลุผ่านช่องว่าง

วิธีการนำไปใช้เพื่อเพิ่มความแข็งแรงของเส้นใยคาร์บอนโดยผ่านการบำบัดทางเคมี

เพื่อเพิ่มความแข็งแรงของเส้นใยคาร์บอนที่สัมผัสได้ผ่านการบำบัดทางเคมี จำเป็นต้องใช้กระบวนการชุบแข็งเพื่อสร้างความแข็งแกร่งให้กับโครงสร้างโดยรวม โดยมุ่งเป้าไปที่แรงยึดเหนี่ยวที่อ่อนแอระหว่างเส้นใย วิธีการที่ใช้กันทั่วไปคือการชุบด้วยเรซิน: เลือกอีพอกซีเรซินที่ทนต่ออุณหภูมิสูง (ทนต่ออุณหภูมิ ≥200°C) ผสมกับสารช่วยบ่มในอัตราส่วน 10:1 เติมอะซิโตนในปริมาณที่เหมาะสมเพื่อเจือจางให้มีความหนืด 500-800mPa·s จุ่มคาร์บอนไฟเบอร์ที่รู้สึกเข้าไปจนหมด และละลายโฟมในสภาพแวดล้อมสุญญากาศ (-0.09MPa) เป็นเวลา 30 นาทีเพื่อให้แน่ใจ ที่เรซินแทรกซึมเข้าสู่รูขุมขนได้เต็มที่ นำออกมาแล้วบีบด้วยลูกกลิ้งเพื่อควบคุมปริมาณเรซินให้อยู่ที่ 30%-40% ของน้ำหนักสักหลาด (ส่วนเกินจะทำให้น้ำหนักเพิ่มขึ้น ในขณะที่ไม่เพียงพอจะจำกัดผลในการเสริมความแข็งแรง) จากนั้นนำไปบ่มในเตาอบที่อุณหภูมิ 120°C เป็นเวลา 1 ชั่วโมง จากนั้นให้ความร้อนที่ 180°C เพื่อบ่มเป็นเวลา 2 ชั่วโมง เพื่อให้เรซินสร้างโครงสร้างเครือข่ายสามมิติเพื่อยึดเกาะเส้นใยคาร์บอนอย่างแน่นหนา หลังจากการรักษานี้ ความต้านทานแรงดึงของเส้นใยคาร์บอนจะเพิ่มขึ้น 50% -80% และความต้านทานการฉีกขาดก็ดีขึ้นอย่างมีนัยสำคัญมากขึ้น สำหรับสถานการณ์ที่ต้องการความแข็งแรงสูงกว่า สามารถใช้การบำบัดดัดแปลงท่อนาโนคาร์บอนได้: แช่เส้นใยคาร์บอนในการกระจายตัวของท่อนาโนคาร์บอน (ความเข้มข้น 0.5%-1%) ทำการบำบัดด้วยคลื่นเสียงความถี่สูงเป็นเวลา 30 นาทีเพื่อให้ท่อนาโนคาร์บอนยึดติดกับพื้นผิวของเส้นใย จากนั้นทำให้คาร์บอนที่ 800°C เป็นเวลา 1 ชั่วโมงภายใต้การป้องกันของก๊าซเฉื่อย ท่อนาโนคาร์บอนจะสร้างโครงสร้าง "เชื่อมโยง" ระหว่างเส้นใย ซึ่งช่วยเพิ่มความแข็งแรงในขณะที่ยังคงรักษาความต้านทานต่ออุณหภูมิสูงของวัสดุไว้ได้ สักหลาดคาร์บอนไฟเบอร์ที่ผ่านการบำบัดแล้วจำเป็นต้องผ่านการทดสอบความแข็งแรงเพื่อให้แน่ใจว่าความต้านทานแรงดึงอยู่ที่ ≥50MPa ซึ่งตรงตามข้อกำหนดเกี่ยวกับตลับลูกปืนของโครงสร้าง