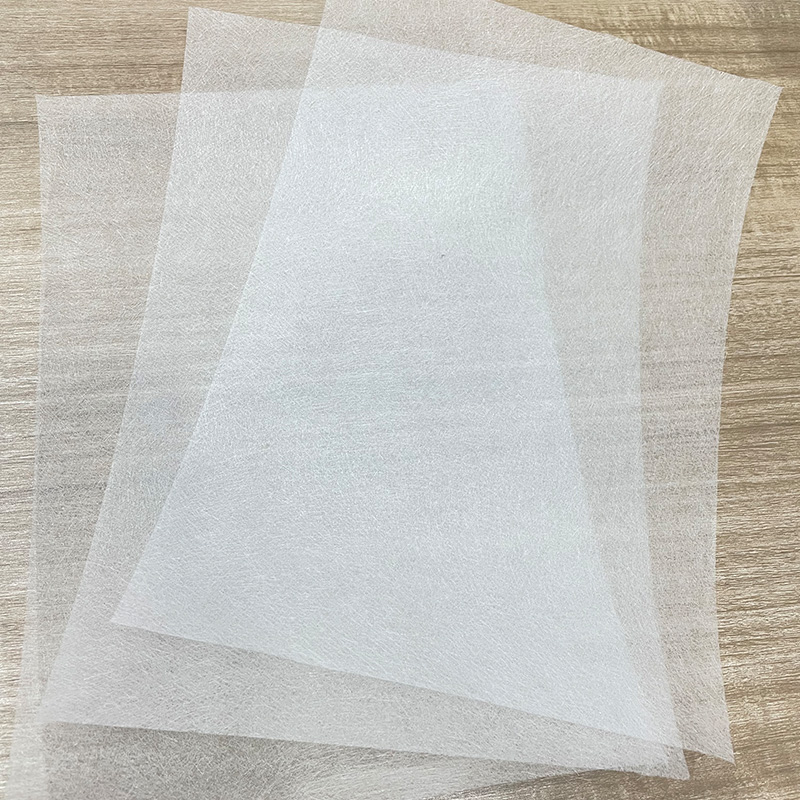

ในฐานะที่เป็นวัสดุเสริมแรงหลักในอุตสาหกรรมวัสดุคอมโพสิต แผ่นใยแก้ว มีบทบาทสำคัญในส่วนประกอบยานยนต์ วัสดุก่อสร้าง ท่อ FRP ระบบฉนวน สารกรอง และองค์ประกอบโครงสร้างต่างๆ เนื่องจากความต้องการทั่วโลกเปลี่ยนไปสู่วัสดุน้ำหนักเบา ทนต่อการกัดกร่อน และประสิทธิภาพสูง กระบวนการผลิต สูตรวัสดุ และมาตรฐานคุณภาพของเสื่อใยแก้วจึงมีการพัฒนาอย่างต่อเนื่อง

วัตถุดิบที่ใช้ในการผลิตแผ่นใยแก้ว

ประสิทธิภาพของแผ่นใยแก้วส่วนใหญ่จะถูกกำหนดโดยองค์ประกอบของแก้ว เส้นผ่านศูนย์กลางของเส้นใย และประเภทของสารยึดเกาะที่ใช้สร้างโครงสร้างของแผ่น ปัจจัยทั้งสามนี้มีอิทธิพลต่อความแข็งแรง ความเข้ากันได้ของเรซิน ความสม่ำเสมอของความหนา และความทนทานในระยะยาว

องค์ประกอบของแก้ว

เสื่อใยแก้วส่วนใหญ่ผลิตขึ้นโดยใช้ส่วนผสมแก้วที่มีซิลิเกต โดยมี SiO₂ เป็นโครงสร้างเครือข่ายหลัก องค์ประกอบได้รับการปรับโดยใช้ออกไซด์ เช่น Al₂O₃, CaO, MgO และ Na₂O เพื่อเพิ่มความเสถียรทางเคมี ความหนืดของของเหลวหลอมเหลว และพฤติกรรมการขึ้นรูปเส้นใย ประเภททั่วไป ได้แก่:

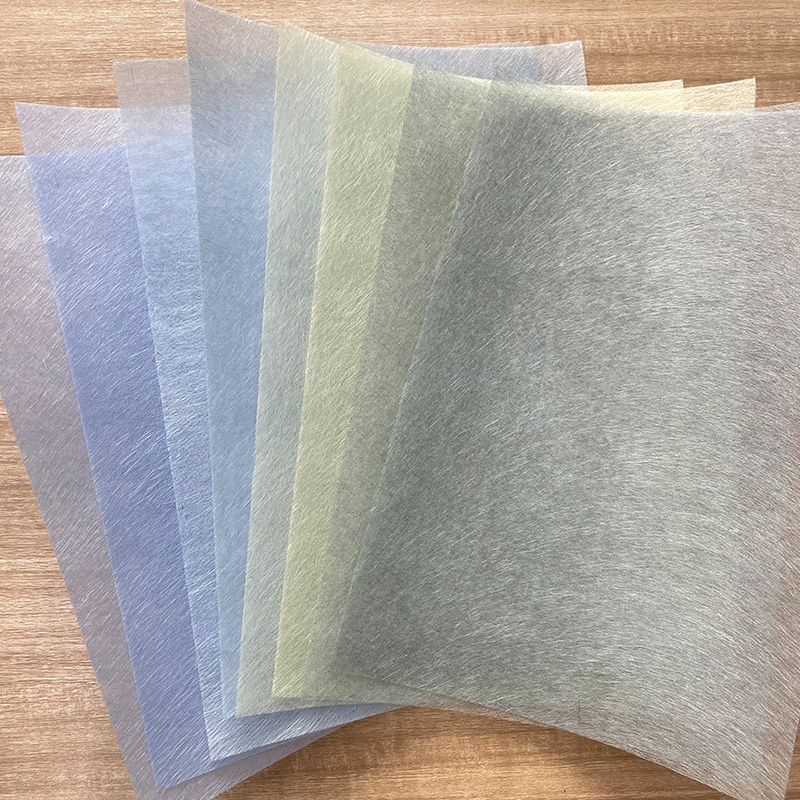

- อี-กลาส : แข็งแรง เป็นฉนวนไฟฟ้า และใช้กันอย่างแพร่หลายในงานคอมโพสิตทั่วไป

- ซี-แก้ว : ทนทานต่อการกัดกร่อนของสารเคมีได้ดีเยี่ยม เหมาะสำหรับสภาพแวดล้อมที่สัมผัสกับกรดหรือด่าง

- AR-แก้ว : ออกแบบมาเพื่อเพิ่มความต้านทานด่าง มักใช้ในระบบเสริมแรงด้วยซีเมนต์

เส้นผ่านศูนย์กลางของไฟเบอร์

ใยแก้วที่ใช้สำหรับเสื่อโดยทั่วไปจะมีเส้นผ่านศูนย์กลางตั้งแต่ 7–16 ไมโครเมตร เส้นใยที่ละเอียดกว่าจะปรับปรุงการกระจายตัว เรซินเปียกออก และคุณภาพพื้นผิว ในขณะที่เส้นใยหยาบกว่าจะใช้เมื่อต้องการความต้านทานแรงดึงและความแข็งที่สูงขึ้น ตัวเลือกสุดท้ายขึ้นอยู่กับการใช้งานเป้าหมายและข้อกำหนดทางกลของผลิตภัณฑ์ขั้นสุดท้าย

ระบบเครื่องผูก

สารยึดเกาะทำหน้าที่เป็นกาวติดโครงสร้างของแผ่นใยแก้ว ทำหน้าที่เชื่อมเส้นใยเข้าด้วยกันและกำหนดความยืดหยุ่น การยึดเกาะภายใน และความเสถียรของมิติ

ประเภทของสารยึดเกาะทั่วไป ได้แก่:

- สารยึดเกาะผง: การแข็งตัวอย่างรวดเร็วและเหมาะสำหรับการผลิตปริมาณมาก

- สารยึดเกาะอิมัลชัน: ความสม่ำเสมอที่ดีเยี่ยม ความนุ่มนวลที่ดีขึ้น และคุณสมบัติทางกลที่มั่นคง

- สารยึดเกาะเทอร์โมพลาสติก: ปล่อยก๊าซเรือนกระจกต่ำ เป็นมิตรกับสิ่งแวดล้อม และใช้มากขึ้นโดยคำนึงถึงความยั่งยืนเป็นหลัก

สูตรสารยึดเกาะส่งผลโดยตรงต่อประสิทธิภาพการประมวลผลและความเข้ากันได้กับกระบวนการผลิตคอมโพสิตขั้นปลาย

กระบวนการผลิตเสื่อใยแก้ว

เสื่อใยแก้วส่วนใหญ่ผลิตขึ้นโดยใช้สองวิธี: กระบวนการวางเปียกและกระบวนการวางแห้ง แต่ละกระบวนการมีข้อดีที่แตกต่างกันในด้านการควบคุมความหนา ความสม่ำเสมอของโครงสร้าง และคุณลักษณะทางกล

กระบวนการวางเปียก

วิธีการวางเปียกถูกนำมาใช้กันอย่างแพร่หลายในการผลิตเสื่อที่มีความสม่ำเสมอเป็นพิเศษและมีความแม่นยำของชั้นบางๆ ในกระบวนการนี้ เส้นใยจะกระจายตัวในน้ำและสะสมอยู่ในแผ่นใยควบคุมผ่านการกรองและการแยกน้ำออก

สับไฟเบอร์

ใยแก้วต่อเนื่องจะถูกสับให้มีความยาวโดยทั่วไประหว่าง 6–50 มม. ความยาวที่เลือกช่วยให้มั่นใจได้ถึงการกระจายตัวและประสิทธิภาพของเสื่อที่เหมาะสม

การกระจายตัวของน้ำ

เส้นใยที่สับแล้วผสมอยู่ในน้ำอย่างสม่ำเสมอ บางครั้งสารช่วยกระจายตัวจะถูกเติมเพื่อป้องกันการเกาะตัวของเส้นใยและส่งเสริมการแขวนลอยที่เสถียร

การสร้างเว็บ

ระบบกันสะเทือนของเส้นใยจะไหลผ่านตะแกรงที่ขึ้นรูป ซึ่งน้ำจะระบายออกและเส้นใยจะตกลงเป็นชั้นที่ประสานกันอย่างสม่ำเสมอ สิ่งนี้จะสร้างโครงสร้างเสื่อเริ่มต้น

แอปพลิเคชั่นเครื่องผูก

เสื่อจะผ่านขั้นตอนการใช้สารยึดเกาะ ไม่ว่าจะเป็นการพ่นหรือการทำให้ชุ่ม เพื่อแนะนำสารยึดเกาะที่ทำให้โครงข่ายไฟเบอร์มีความเสถียร

การอบแห้งและการบ่ม

เสื่อถูกทำให้แห้งและบ่มด้วยความร้อนเพื่อยึดสารยึดเกาะ สร้างความสมบูรณ์ของโครงสร้างขั้นสุดท้ายและรับประกันความสม่ำเสมอของมิติ

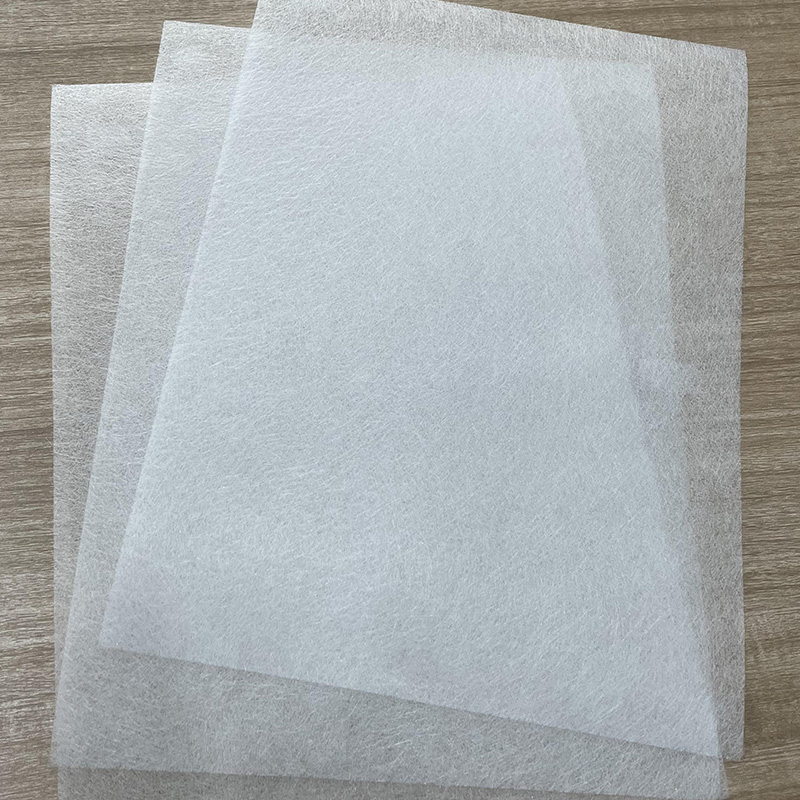

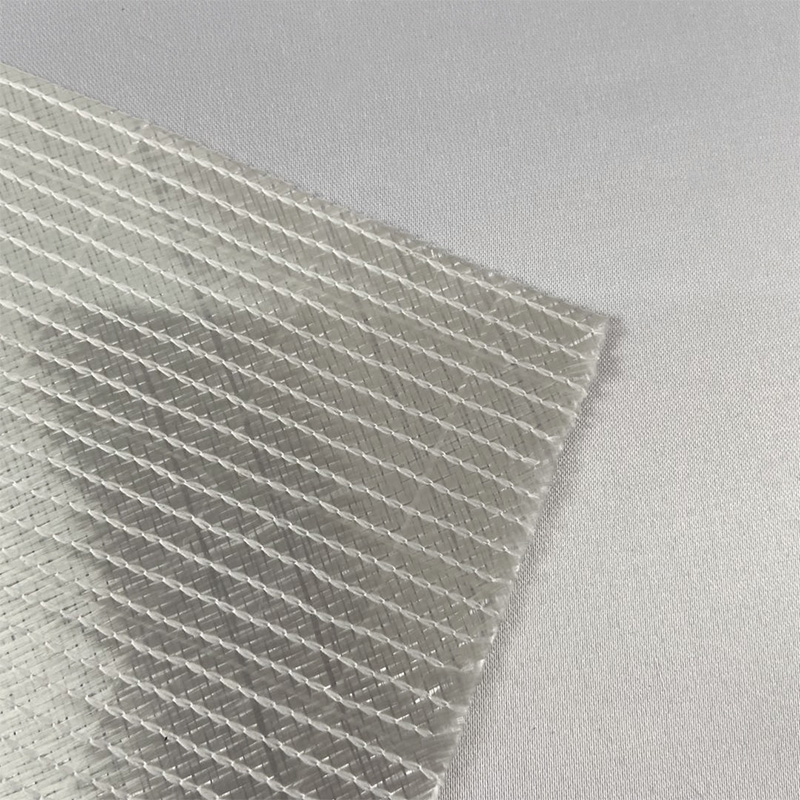

เสื่อใยแก้วแบบเปียกเป็นที่นิยมสำหรับผลิตภัณฑ์ที่ต้องการรูปลักษณ์พื้นผิวที่ประณีต โปรไฟล์ที่บาง และการกระจายตัวของเรซินที่แม่นยำ

กระบวนการวางแบบแห้ง

กระบวนการวางแบบแห้งเหมาะสำหรับเสื่อที่ต้องการความต้านทานแรงดึงสูง หน้าตัดหนาขึ้น และการผลิตต่อเนื่องในปริมาณมาก มันไม่ได้ขึ้นอยู่กับการกระจายตัวของน้ำ แต่ใช้การวางอากาศหรือการกระจายเชิงกลเพื่อสร้างเว็บแทน

ขั้นตอนการวางแบบแห้งโดยทั่วไปได้แก่:

- การเปิดไฟเบอร์: เส้นใยจะถูกคลายและแยกเป็นรายบุคคลเพื่อเตรียมพร้อมสำหรับการกระจายอย่างเท่าเทียมกัน

- การสร้างเว็บ: การไหลเวียนของอากาศหรือการสับแบบกลไกจะกระจายเส้นใยออกเป็นโครงสร้างแบบชั้น

- แอปพลิเคชั่นเครื่องผูก: ใยถูกเชื่อมเข้าด้วยกันโดยใช้สเปรย์หรือจุ่มสารยึดเกาะ

- การบ่มด้วยความร้อน: การควบคุมความร้อนจะทำให้สารยึดเกาะแข็งตัวและทำให้เสื่อมีความมั่นคง

เสื่อแบบแห้งถูกนำมาใช้กันอย่างแพร่หลายในแผงคอมโพสิต การม้วนท่อ FRP ส่วนประกอบฉนวน และลามิเนตโครงสร้างที่ต้องการความแข็งแรงและความแข็งแกร่ง

ตัวชี้วัดประสิทธิภาพที่สำคัญของเสื่อใยแก้ว

การประเมินทางอุตสาหกรรมของเสื่อใยแก้วให้ความสำคัญกับการวัดประสิทธิภาพทางกล ทางกายภาพ ความร้อน และทางเคมี ตัวบ่งชี้เหล่านี้จะกำหนดความเหมาะสมสำหรับระบบคอมโพสิต สภาพแวดล้อมการประมวลผล และเงื่อนไขการใช้งานขั้นสุดท้ายต่างๆ

ตัวชี้วัดประสิทธิภาพทั่วไปของเสื่อใยแก้ว

| หมวดหมู่ | ตัวชี้วัดทั่วไป | ความสำคัญ |

|---|---|---|

| ทางกายภาพ | มวลต่อหน่วยพื้นที่ ความหนา ปริมาณสารยึดเกาะ | ส่งผลต่อความสม่ำเสมอของแผ่น การดูดซับเรซิน และความเสถียรของลามิเนต |

| เครื่องกล | ความต้านทานแรงดึง ความต้านทานการฉีกขาด การยืดตัวเมื่อขาด | กำหนดความน่าเชื่อถือระหว่างการประมวลผลและความทนทานในระยะยาว |

| สารเคมี | ความต้านทานต่อกรด/ด่าง ปริมาณที่ละลายน้ำได้ | มีความสำคัญอย่างยิ่งต่อสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนและการใช้งานในการกรอง |

| ความร้อน | ความร้อน stability, softening point, dimensional stability | มีอิทธิพลต่อประสิทธิภาพในกระบวนการประกอบคอมโพสิตที่อบด้วยความร้อน |

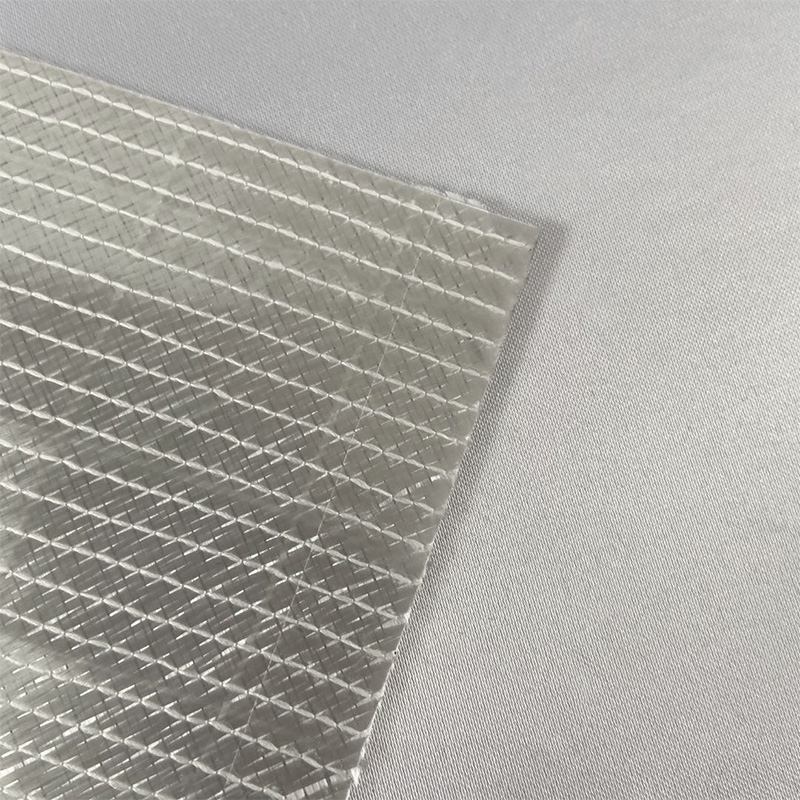

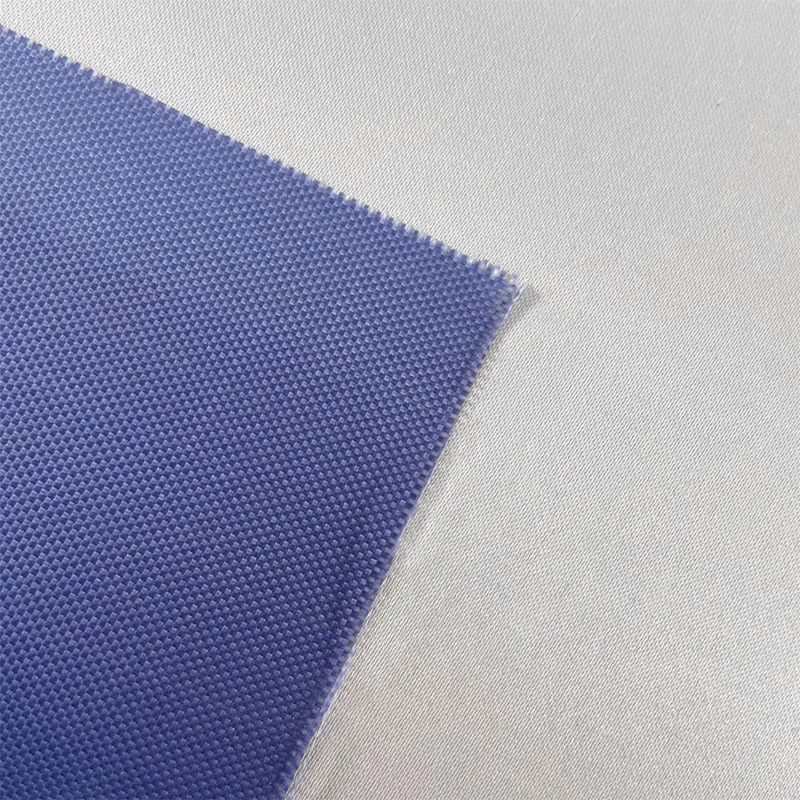

| พื้นผิว | การกระจายตัวของเส้นใย ความสม่ำเสมอของพื้นผิว | ส่งผลกระทบต่อการยึดเกาะ ความเรียบของลามิเนต และพื้นผิว |

เกณฑ์มาตรฐานประสิทธิภาพเหล่านี้ช่วยให้มั่นใจในคุณภาพที่สม่ำเสมอและพฤติกรรมที่คาดการณ์ได้ในการผลิตขั้นปลายน้ำ

มาตรฐานอุตสาหกรรมสำหรับผลิตภัณฑ์แผ่นใยแก้ว

มาตรฐานสากลสำหรับเสื่อใยแก้วจะแตกต่างกันไปเล็กน้อยในแต่ละภูมิภาค แต่โดยทั่วไปจะเกี่ยวข้องกับความสม่ำเสมอของวัสดุ ความน่าเชื่อถือทางกล และการปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม

มาตรฐานความสม่ำเสมอของวัสดุ

มาตรฐานเหล่านี้ควบคุม:

- ความสม่ำเสมอของความหนา

- การเปลี่ยนแปลงมวลต่อหน่วยพื้นที่

- ความสม่ำเสมอในการกระจายตัวของสารยึดเกาะ

ความสม่ำเสมอถือเป็นสิ่งสำคัญสำหรับสายการผลิตอัตโนมัติและโครงสร้างลามิเนตที่ต้องการอัตราส่วนการเสริมแรงที่แม่นยำ

ข้อกำหนดด้านประสิทธิภาพทางกล

มาตรฐานประสิทธิภาพทางกลทำให้มั่นใจได้ว่าเสื่อจะรักษาความสมบูรณ์ระหว่างการจัดการและการประมวลผล ข้อกำหนดรวมถึง:

- ค่าความต้านทานแรงดึงขั้นต่ำ

- เกณฑ์ความต้านทานการฉีกขาดที่กำหนด

- เกณฑ์การโค้งงอและงอ

ตัวชี้วัดดังกล่าวสนับสนุนประสิทธิภาพที่เชื่อถือได้ภายใต้ความตึงเครียด แรงกดดัน หรือความเครียดซ้ำๆ ในระหว่างการผลิตคอมโพสิต

มาตรฐานคุณสมบัติทางความร้อน

ประเมินมาตรฐานความร้อน:

- ความเสถียรของมิติที่อุณหภูมิสูง

- ความแข็งแรงคงเหลือหลังจากการบ่มด้วยความร้อน

- พฤติกรรมอ่อนตัวลงภายใต้ภาระความร้อน

ข้อกำหนดเหล่านี้มีความสำคัญอย่างยิ่งสำหรับการใช้งานที่เกี่ยวข้องกับการบ่มด้วยความร้อน เรซินเทอร์โมเซต และลามิเนตโครงสร้าง

การปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อม

มาตรฐานด้านสิ่งแวดล้อมครอบคลุมถึง:

- ข้อกำหนดการปล่อยก๊าซต่ำ

- ข้อจำกัดเกี่ยวกับสารเติมแต่งที่เป็นอันตราย

- แนวปฏิบัติด้านวัสดุที่ยั่งยืน

ในขณะที่อุตสาหกรรมทั่วโลกเปลี่ยนไปสู่การผลิตที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้น สารยึดเกาะ VOC ต่ำและการเลือกใช้วัสดุที่รับผิดชอบต่อสิ่งแวดล้อมก็กลายเป็นกระแสหลักมากขึ้น

บทสรุป

การผลิตแผ่นใยแก้วเกี่ยวข้องกับการกำหนดสูตรที่แม่นยำ การประมวลผลเส้นใยแบบควบคุม และเทคนิคการยึดเกาะด้วยความร้อนที่เข้มงวด ตั้งแต่องค์ประกอบของแก้วไปจนถึงการเลือกสารยึดเกาะและสภาวะการบ่ม แต่ละขั้นตอนมีความสำคัญต่อการรับรองการทำงานของผลิตภัณฑ์และความน่าเชื่อถือในระยะยาว

คำถามที่พบบ่อย

1. แผ่นใยแก้วใช้ทำอะไร?

โดยทั่วไปจะใช้สำหรับการเสริมแรงวัสดุคอมโพสิตในการใช้งานต่างๆ เช่น แผงอาคาร ท่อ FRP ชิ้นส่วนยานยนต์ ชั้นฉนวน และสื่อกรอง

2. ข้อดีของการใช้แผ่นใยแก้วในโครงสร้างคอมโพสิตมีอะไรบ้าง

มีการเสริมน้ำหนักเบา ทนต่อการกัดกร่อน คุณสมบัติทางกลที่แข็งแกร่ง เสถียรภาพทางความร้อน และความเข้ากันได้ดีกับเรซิน

3. เสื่อใยแก้วแบบวางเปียกและแบบวางแห้งแตกต่างกันอย่างไร?

เสื่อแบบเปียกให้ความสม่ำเสมอและความแม่นยำของชั้นบางๆ ในขณะที่เสื่อแบบแห้งมีความแข็งแรงสูงกว่า ช่วงความหนาที่มากกว่า และเหมาะสำหรับการผลิตต่อเนื่อง

4. คุณภาพของแผ่นใยแก้วมีการประเมินอย่างไร?

ประเมินคุณภาพผ่านตัวชี้วัดต่างๆ เช่น ความต้านทานแรงดึง มวลต่อหน่วยพื้นที่ ส่วนเบี่ยงเบนของความหนา ความต้านทานต่อสารเคมี ความเสถียรทางความร้อน และความสม่ำเสมอของพื้นผิว

5. ระบบสารยึดเกาะใดที่ใช้กันทั่วไปในเสื่อใยแก้ว?

สารยึดเกาะชนิดผง สารยึดเกาะอิมัลชัน และสารยึดเกาะเทอร์โมพลาสติกมีการใช้กันอย่างแพร่หลาย ขึ้นอยู่กับความยืดหยุ่น ต้นทุน ความต้องการในกระบวนการผลิต และข้อกำหนดด้านสิ่งแวดล้อม