สักหลาดแบบแห้ง / สักหลาดไฟเบอร์กลาสหนา ผู้จัดหา

กระบวนการผลิตเสื่อเกลียวสับแบบแห้งคือการตัดวัตถุดิบเป็นเส้นใยสั้นก่อนโดยใช้ใบมีดหมุนด้วยความเร็วสูง จากนั้นจึงดันเส้นใยสั้นเหล่านี้ลงบนสายพานตาข่ายเพื่อสร้างชั้น ต่อไป โดยการใช้แรงกดและความร้อน เส้นใยจะหลอมรวมกันเป็นผ้าสักหลาด

-

สักหลาดเย็บใยแก้ว 300 กรัมถักสักหลาด

ดูเพิ่มเติม

สักหลาดเย็บใยแก้ว 300 กรัมถักสักหลาด

ดูเพิ่มเติม

-

450g ใยแก้วเย็บขอบสักหลาดสักหลาดถัก

ดูเพิ่มเติม

450g ใยแก้วเย็บขอบสักหลาดสักหลาดถัก

ดูเพิ่มเติม

-

ใยแก้ว 150g-500g สักหลาดฉนวนแบบกำหนดเอง

ดูเพิ่มเติม

ใยแก้ว 150g-500g สักหลาดฉนวนแบบกำหนดเอง

ดูเพิ่มเติม

-

ผ้าสักหลาดผสมถักอย่างประณีต 1200 กรัม/ผ้าหลายแกน ±45°0°90° สำหรับพลังงานลม

ดูเพิ่มเติม

ผ้าสักหลาดผสมถักอย่างประณีต 1200 กรัม/ผ้าหลายแกน ±45°0°90° สำหรับพลังงานลม

ดูเพิ่มเติม

-

ผ้าสักหลาดคอมโพสิตถักละเอียด 900 กรัมสำหรับกังหันลม

ดูเพิ่มเติม

ผ้าสักหลาดคอมโพสิตถักละเอียด 900 กรัมสำหรับกังหันลม

ดูเพิ่มเติม

-

ผ้าสักหลาดคอมโพสิตถักละเอียดทิศทางเดียวขนาด 450 กรัมสำหรับ Pultrusion พลังงานลม

ดูเพิ่มเติม

ผ้าสักหลาดคอมโพสิตถักละเอียดทิศทางเดียวขนาด 450 กรัมสำหรับ Pultrusion พลังงานลม

ดูเพิ่มเติม

-

ผ้าสักหลาดผสมผ้าเชฟรอนทอละเอียด 1,050 กรัม

ดูเพิ่มเติม

ผ้าสักหลาดผสมผ้าเชฟรอนทอละเอียด 1,050 กรัม

ดูเพิ่มเติม

-

860g PP Sandwich Felt 380+180+300 พิเศษสำหรับรถไฟความเร็วสูง

ดูเพิ่มเติม

860g PP Sandwich Felt 380+180+300 พิเศษสำหรับรถไฟความเร็วสูง

ดูเพิ่มเติม

-

ผ้าสักหลาดคอมโพสิตถักละเอียด 900 กรัม หลายแกน ±45° ผ้าพลังลม วัตถุประสงค์พิเศษ

ดูเพิ่มเติม

ผ้าสักหลาดคอมโพสิตถักละเอียด 900 กรัม หลายแกน ±45° ผ้าพลังลม วัตถุประสงค์พิเศษ

ดูเพิ่มเติม

-

ผ้าสักหลาดคอมโพสิตถักละเอียด 900 กรัม ผ้าหลายแกน 0 ° 90 ° วัตถุประสงค์พิเศษของพลังงานลม

ดูเพิ่มเติม

ผ้าสักหลาดคอมโพสิตถักละเอียด 900 กรัม ผ้าหลายแกน 0 ° 90 ° วัตถุประสงค์พิเศษของพลังงานลม

ดูเพิ่มเติม

-

มีอยู่ การวิจัยและพัฒนา/การปรับแต่ง บริษัทมี "ศูนย์ R&D Zeyusen" และ "ศูนย์พัฒนาผลิตภัณฑ์ใหม่" สองแห่งเพื่อดำเนินการวิจัยและพัฒนาพิเศษตามความต้องการของลูกค้า เราได้สะสมประสบการณ์การผลิตในอุตสาหกรรมวัสดุมาเป็นเวลา 7 ปี และบุคลากรมืออาชีพและด้านเทคนิคของบริษัทคิดเป็น 10% ของจำนวนพนักงานทั้งหมด และอาศัยศูนย์ R&D มืออาชีพและทีมงานด้านเทคนิค เราได้สร้างระบบ R&D ที่มีประสิทธิภาพและเชื่อถือได้ ซึ่งสามารถตอบสนองการผลิตและการส่งมอบความต้องการที่แตกต่างกันได้อย่างรวดเร็ว

มีอยู่ การวิจัยและพัฒนา/การปรับแต่ง บริษัทมี "ศูนย์ R&D Zeyusen" และ "ศูนย์พัฒนาผลิตภัณฑ์ใหม่" สองแห่งเพื่อดำเนินการวิจัยและพัฒนาพิเศษตามความต้องการของลูกค้า เราได้สะสมประสบการณ์การผลิตในอุตสาหกรรมวัสดุมาเป็นเวลา 7 ปี และบุคลากรมืออาชีพและด้านเทคนิคของบริษัทคิดเป็น 10% ของจำนวนพนักงานทั้งหมด และอาศัยศูนย์ R&D มืออาชีพและทีมงานด้านเทคนิค เราได้สร้างระบบ R&D ที่มีประสิทธิภาพและเชื่อถือได้ ซึ่งสามารถตอบสนองการผลิตและการส่งมอบความต้องการที่แตกต่างกันได้อย่างรวดเร็ว

-

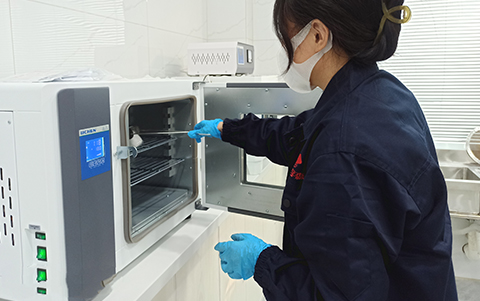

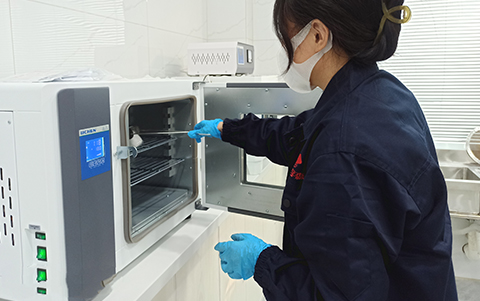

มีอยู่ ควบคุมคุณภาพ เรามีอุปกรณ์ทดสอบครบชุดและบุคลากรแผนกคุณภาพที่ได้รับการฝึกอบรมอย่างมืออาชีพในโรงงาน เพื่อตรวจแก้จุดบกพร่องและทดสอบผลิตภัณฑ์อย่างอิสระในระหว่างกระบวนการผลิต ผลิตภัณฑ์ทั้งหมดเป็นไปตามระบบการจัดการคุณภาพ ISO9001, ระบบการจัดการสิ่งแวดล้อม ISO14001 และระบบการจัดการอาชีวอนามัยและความปลอดภัย ISO45001 อย่างเคร่งครัด ขอจัดการผลิต

มีอยู่ ควบคุมคุณภาพ เรามีอุปกรณ์ทดสอบครบชุดและบุคลากรแผนกคุณภาพที่ได้รับการฝึกอบรมอย่างมืออาชีพในโรงงาน เพื่อตรวจแก้จุดบกพร่องและทดสอบผลิตภัณฑ์อย่างอิสระในระหว่างกระบวนการผลิต ผลิตภัณฑ์ทั้งหมดเป็นไปตามระบบการจัดการคุณภาพ ISO9001, ระบบการจัดการสิ่งแวดล้อม ISO14001 และระบบการจัดการอาชีวอนามัยและความปลอดภัย ISO45001 อย่างเคร่งครัด ขอจัดการผลิต

-

มีอยู่ ความน่าเชื่อถือและความหลากหลาย ประเภทผลิตภัณฑ์ของเรามีมากมาย รวมถึงสักหลาดคาร์บอนไฟเบอร์ ชุดสักหลาดไฟเบอร์กลาส สักหลาดไฟเบอร์กลาสบาง แซนวิชไฟเบอร์กลาส ผ้าสักหลาดไฟเบอร์กลาส เส้นด้ายคาร์บอนไฟเบอร์ ผ้าคาร์บอนไฟเบอร์ ฯลฯ เราใช้วิธีการเปียก วิธีแห้ง การทอผ้า และผลิตภัณฑ์อื่น ๆ เพื่อให้มั่นใจ กระบวนการขึ้นรูปใหม่ที่หลากหลายและเชื่อถือได้และหลากหลาย ฯลฯ ผลิตภัณฑ์มีข้อได้เปรียบที่สำคัญ เช่น ประสิทธิภาพที่เชื่อถือได้และการใช้งานที่กว้างขวาง สามารถตอบสนองความต้องการของลูกค้าสำหรับการใช้งานใยแก้วและคาร์บอนไฟเบอร์ประเภทต่างๆ และได้รับการตอบรับอย่างดีจากตลาด

มีอยู่ ความน่าเชื่อถือและความหลากหลาย ประเภทผลิตภัณฑ์ของเรามีมากมาย รวมถึงสักหลาดคาร์บอนไฟเบอร์ ชุดสักหลาดไฟเบอร์กลาส สักหลาดไฟเบอร์กลาสบาง แซนวิชไฟเบอร์กลาส ผ้าสักหลาดไฟเบอร์กลาส เส้นด้ายคาร์บอนไฟเบอร์ ผ้าคาร์บอนไฟเบอร์ ฯลฯ เราใช้วิธีการเปียก วิธีแห้ง การทอผ้า และผลิตภัณฑ์อื่น ๆ เพื่อให้มั่นใจ กระบวนการขึ้นรูปใหม่ที่หลากหลายและเชื่อถือได้และหลากหลาย ฯลฯ ผลิตภัณฑ์มีข้อได้เปรียบที่สำคัญ เช่น ประสิทธิภาพที่เชื่อถือได้และการใช้งานที่กว้างขวาง สามารถตอบสนองความต้องการของลูกค้าสำหรับการใช้งานใยแก้วและคาร์บอนไฟเบอร์ประเภทต่างๆ และได้รับการตอบรับอย่างดีจากตลาด

-

มีอยู่ บริการให้คำปรึกษา เราจัดหาวิศวกรฝ่ายเทคนิคประจำเพื่อเรียนรู้และฝึกอบรมกระบวนการขึ้นรูปต่างๆ นอกจากนี้ เรายังสามารถให้คำปรึกษาด้านกระบวนการที่เกี่ยวข้องกับผลิตภัณฑ์และบริการโซลูชันแก่ลูกค้าได้

มีอยู่ บริการให้คำปรึกษา เราจัดหาวิศวกรฝ่ายเทคนิคประจำเพื่อเรียนรู้และฝึกอบรมกระบวนการขึ้นรูปต่างๆ นอกจากนี้ เรายังสามารถให้คำปรึกษาด้านกระบวนการที่เกี่ยวข้องกับผลิตภัณฑ์และบริการโซลูชันแก่ลูกค้าได้

-

มีอยู่ จัดส่งที่รวดเร็ว เราอยู่ในที่ตั้งทางภูมิศาสตร์ ห่างจากท่าเรือเซี่ยงไฮ้ 240 กิโลเมตร และการส่งออกสะดวกมาก

มีอยู่ จัดส่งที่รวดเร็ว เราอยู่ในที่ตั้งทางภูมิศาสตร์ ห่างจากท่าเรือเซี่ยงไฮ้ 240 กิโลเมตร และการส่งออกสะดวกมาก

-

การวิจัยและพัฒนา/การปรับแต่ง บริษัทมี "ศูนย์ R&D Zeyusen" และ "ศูนย์พัฒนาผลิตภัณฑ์ใหม่" สองแห่งเพื่อดำเนินการวิจัยและพัฒนาพิเศษตามความต้องการของลูกค้า เราได้สะสมประสบการณ์การผลิตในอุตสาหกรรมวัสดุมาเป็นเวลา 7 ปี และบุคลากรมืออาชีพและด้านเทคนิคของบริษัทคิดเป็น 10% ของจำนวนพนักงานทั้งหมด และอาศัยศูนย์ R&D มืออาชีพและทีมงานด้านเทคนิค เราได้สร้างระบบ R&D ที่มีประสิทธิภาพและเชื่อถือได้ ซึ่งสามารถตอบสนองการผลิตและการส่งมอบความต้องการที่แตกต่างกันได้อย่างรวดเร็ว

การวิจัยและพัฒนา/การปรับแต่ง บริษัทมี "ศูนย์ R&D Zeyusen" และ "ศูนย์พัฒนาผลิตภัณฑ์ใหม่" สองแห่งเพื่อดำเนินการวิจัยและพัฒนาพิเศษตามความต้องการของลูกค้า เราได้สะสมประสบการณ์การผลิตในอุตสาหกรรมวัสดุมาเป็นเวลา 7 ปี และบุคลากรมืออาชีพและด้านเทคนิคของบริษัทคิดเป็น 10% ของจำนวนพนักงานทั้งหมด และอาศัยศูนย์ R&D มืออาชีพและทีมงานด้านเทคนิค เราได้สร้างระบบ R&D ที่มีประสิทธิภาพและเชื่อถือได้ ซึ่งสามารถตอบสนองการผลิตและการส่งมอบความต้องการที่แตกต่างกันได้อย่างรวดเร็ว

-

ควบคุมคุณภาพ เรามีอุปกรณ์ทดสอบครบชุดและบุคลากรแผนกคุณภาพที่ได้รับการฝึกอบรมอย่างมืออาชีพในโรงงาน เพื่อตรวจแก้จุดบกพร่องและทดสอบผลิตภัณฑ์อย่างอิสระในระหว่างกระบวนการผลิต ผลิตภัณฑ์ทั้งหมดเป็นไปตามระบบการจัดการคุณภาพ ISO9001, ระบบการจัดการสิ่งแวดล้อม ISO14001 และระบบการจัดการอาชีวอนามัยและความปลอดภัย ISO45001 อย่างเคร่งครัด ขอจัดการผลิต

ควบคุมคุณภาพ เรามีอุปกรณ์ทดสอบครบชุดและบุคลากรแผนกคุณภาพที่ได้รับการฝึกอบรมอย่างมืออาชีพในโรงงาน เพื่อตรวจแก้จุดบกพร่องและทดสอบผลิตภัณฑ์อย่างอิสระในระหว่างกระบวนการผลิต ผลิตภัณฑ์ทั้งหมดเป็นไปตามระบบการจัดการคุณภาพ ISO9001, ระบบการจัดการสิ่งแวดล้อม ISO14001 และระบบการจัดการอาชีวอนามัยและความปลอดภัย ISO45001 อย่างเคร่งครัด ขอจัดการผลิต

-

ความน่าเชื่อถือและความหลากหลาย ประเภทผลิตภัณฑ์ของเรามีมากมาย รวมถึงสักหลาดคาร์บอนไฟเบอร์ ชุดสักหลาดไฟเบอร์กลาส สักหลาดไฟเบอร์กลาสบาง แซนวิชไฟเบอร์กลาส ผ้าสักหลาดไฟเบอร์กลาส เส้นด้ายคาร์บอนไฟเบอร์ ผ้าคาร์บอนไฟเบอร์ ฯลฯ เราใช้วิธีการเปียก วิธีแห้ง การทอผ้า และผลิตภัณฑ์อื่น ๆ เพื่อให้มั่นใจ กระบวนการขึ้นรูปใหม่ที่หลากหลายและเชื่อถือได้และหลากหลาย ฯลฯ ผลิตภัณฑ์มีข้อได้เปรียบที่สำคัญ เช่น ประสิทธิภาพที่เชื่อถือได้และการใช้งานที่กว้างขวาง สามารถตอบสนองความต้องการของลูกค้าสำหรับการใช้งานใยแก้วและคาร์บอนไฟเบอร์ประเภทต่างๆ และได้รับการตอบรับอย่างดีจากตลาด

ความน่าเชื่อถือและความหลากหลาย ประเภทผลิตภัณฑ์ของเรามีมากมาย รวมถึงสักหลาดคาร์บอนไฟเบอร์ ชุดสักหลาดไฟเบอร์กลาส สักหลาดไฟเบอร์กลาสบาง แซนวิชไฟเบอร์กลาส ผ้าสักหลาดไฟเบอร์กลาส เส้นด้ายคาร์บอนไฟเบอร์ ผ้าคาร์บอนไฟเบอร์ ฯลฯ เราใช้วิธีการเปียก วิธีแห้ง การทอผ้า และผลิตภัณฑ์อื่น ๆ เพื่อให้มั่นใจ กระบวนการขึ้นรูปใหม่ที่หลากหลายและเชื่อถือได้และหลากหลาย ฯลฯ ผลิตภัณฑ์มีข้อได้เปรียบที่สำคัญ เช่น ประสิทธิภาพที่เชื่อถือได้และการใช้งานที่กว้างขวาง สามารถตอบสนองความต้องการของลูกค้าสำหรับการใช้งานใยแก้วและคาร์บอนไฟเบอร์ประเภทต่างๆ และได้รับการตอบรับอย่างดีจากตลาด

-

บริการให้คำปรึกษา เราจัดหาวิศวกรฝ่ายเทคนิคประจำเพื่อเรียนรู้และฝึกอบรมกระบวนการขึ้นรูปต่างๆ นอกจากนี้ เรายังสามารถให้คำปรึกษาด้านกระบวนการที่เกี่ยวข้องกับผลิตภัณฑ์และบริการโซลูชันแก่ลูกค้าได้

บริการให้คำปรึกษา เราจัดหาวิศวกรฝ่ายเทคนิคประจำเพื่อเรียนรู้และฝึกอบรมกระบวนการขึ้นรูปต่างๆ นอกจากนี้ เรายังสามารถให้คำปรึกษาด้านกระบวนการที่เกี่ยวข้องกับผลิตภัณฑ์และบริการโซลูชันแก่ลูกค้าได้

-

จัดส่งที่รวดเร็ว เราอยู่ในที่ตั้งทางภูมิศาสตร์ ห่างจากท่าเรือเซี่ยงไฮ้ 240 กิโลเมตร และการส่งออกสะดวกมาก

จัดส่งที่รวดเร็ว เราอยู่ในที่ตั้งทางภูมิศาสตร์ ห่างจากท่าเรือเซี่ยงไฮ้ 240 กิโลเมตร และการส่งออกสะดวกมาก

-

ผ้าคาร์บอนไฟเบอร์ทนทานแค่ไหนในสภาวะสุดขั้ว?

บทนำ ผ้าคาร์บอนไฟเบอร์ กำลังกลายเป็นหนึ่งในวัสดุที่เป็นที่ต้องการอย่างรวดเร็วในอุตสาหกรรมต่างๆ เนื่องจากมีคุณ...

อ่านเพิ่มเติม -

วิธีเลือกแผ่นใยแก้วที่เหมาะสมสำหรับโครงการของคุณ

เมื่อทำงานในโครงการที่ต้องการวัสดุที่แข็งแรง ทนทาน และทนความร้อน ให้เลือกให้เหมาะสม แผ่นใยแก้ว เป็นสิ่งสำคัญ เสื่อใยแก้วเป็...

อ่านเพิ่มเติม -

หน้าที่สำคัญของม่านพื้นผิวไฟเบอร์กลาสในวัสดุคอมโพสิต

ในช่วงไม่กี่ปีที่ผ่านมา วัสดุคอมโพสิตได้รับความสนใจอย่างมากในอุตสาหกรรมหลายประเภท เนื่องจากมีอัตราส่วนความแข็งแรงต่อน้ำหนัก ความทนทาน และ...

อ่านเพิ่มเติม -

เส้นใยสับกับเส้นใยต่อเนื่อง: อธิบายประเภทของเสื่อใยแก้ว

เสื่อใยแก้ว s เป็นวัตถุดิบหลักในอุตสาหกรรมต่างๆ โดยทำหน้าที่เป็นส่วนประกอบที่สำคัญในการใช้งานตั้งแต่การก่อสร้างไปจนถึงยานยนต...

อ่านเพิ่มเติม -

ผ้าคลุมผิวไฟเบอร์กลาสกับแผ่นไฟเบอร์กลาส: อะไรคือความแตกต่าง?

ในการผลิตคอมโพสิต วัสดุก่อสร้าง และระบบฉนวนอุตสาหกรรม การเสริมแรงด้วยไฟเบอร์กลาสมีบทบาทสำคัญในการกำหนดคุณภาพพื้นผิว ความทนทาน และประสิทธิ...

อ่านเพิ่มเติม

เทคนิคและกระบวนการทั่วไปที่ใช้ในการผลิต Dry Laid Felt คืออะไร?

เมื่อผลิตสักหลาด Dry Laid เทคนิคและขั้นตอนทั่วไป ได้แก่:

1. **กระบวนการ Dry Laid**: ขั้นตอนการผลิต Dry Laid Felt ใช้กระบวนการขึ้นรูปแห้งเป็นพิเศษ ในแนวทางนี้ เส้นใยจะถูกกระจายไปบนพื้นผิวโดยใช้อากาศที่ไหลไปตามการไหลหรือแรงกดเชิงกล จากนั้นจึงอัดแน่นและให้ความร้อนเพื่อให้ได้รูปทรงที่สม่ำเสมอและคล้ายสักหลาด

2. **การผสมและการปรับสภาพเส้นใย**: ก่อนการผลิตสักหลาด Dry Laid เส้นใยมักต้องการผสมและปรับสภาพล่วงหน้าเพื่อให้แน่ใจว่ามีการกระจายตัวและการวางแนวที่เหมาะสม นอกจากนี้ยังอาจประกอบด้วยการสร้าง ทำความสะอาด ผสม เพิ่มความแข็งแกร่ง หรือขั้นตอนการประมวลผลที่แตกต่างกันของเส้นใยเพื่อให้ได้บ้านและคุณลักษณะของเส้นใยที่ต้องการ

3. **การแบ่งชั้นของเว็บ**: โดยทั่วไปแล้วเส้นใยจะถูกจัดเรียงเป็นชั้น ๆ เพื่อสร้างโครงสร้างเริ่มต้นของ Dry Laid Felt ซึ่งอาจเสร็จสิ้นได้โดยการกระจายเส้นใยอย่างต่อเนื่องหรือเป็นระยะๆ ทั่วทั้งเครื่องบินโดยใช้เครื่องจักรหรือการไหลเวียนของอากาศ จากนั้นจึงซ้อนชั้นต่างๆ

4. **การบดอัดและการทำความร้อน**: เมื่อเส้นใยถูกจัดเรียงตามโครงสร้างที่ต้องการแล้ว โดยปกติแล้วเส้นใยจะถูกบดอัดและให้ความร้อน สิ่งนี้อำนวยความสะดวกในการผูกมัดเส้นใยเข้าด้วยกัน เพิ่มพลังและความมั่นคงของผ้าสักหลาด โดยปกติการบดอัดสามารถทำได้โดยใช้ลูกกลิ้งแรงดันหรือเครื่องปั๊มลายนูน ในขณะที่การให้ความร้อนสามารถทำได้โดยใช้ลมร้อนหรือแบบเร่งด่วนที่ร้อน

5. **ขั้นตอนหลังการประมวลผลและการประมวลผล**: หลังจากการผลิตสักหลาด Dry Laid แล้ว ขั้นตอนการเตรียมและการประมวลผลอาจจำเป็นเพื่อให้ได้ข้อกำหนดเฉพาะของผลิตภัณฑ์ นอกจากนี้ยังอาจรวมถึงการหั่น การเคลือบ การอุ่นอย่างเร่งด่วน การนูน การเจาะ การย้อมสี หรือการเยียวยาตามแบบฉบับอื่นๆ

พารามิเตอร์หลักในรูปแบบผลิตภัณฑ์และเทคนิคการผลิตสำหรับไฟเบอร์กลาสหนาสักหลาดคืออะไร?

ต่อไปนี้เป็นพารามิเตอร์สำคัญบางประการตลอดการออกแบบผลิตภัณฑ์และขั้นตอนการผลิตของ Fiberglass Thick Felt:

1. **ประเภทไฟเบอร์และความยาว**: การเลือกประเภทและระยะเวลาที่ดีที่สุดของไฟเบอร์กลาสถือเป็นสิ่งสำคัญต่อประสิทธิภาพโดยรวมของผลิตภัณฑ์ขั้นสุดท้าย เส้นใยยาวให้พลังงานและความทนทานที่ดีกว่า ขณะเดียวกันเส้นใยชนิดพิเศษก็อาจส่งผลต่อความนุ่ม ความหนาแน่น และความทนทานต่อสารเคมีของผ้าสักหลาด

2. **ความหนาแน่นของเส้นใย**: ความหนาแน่นของเส้นใยจะกำหนดความหนาและคุณภาพของผ้าสักหลาด การปรับความหนาแน่นของเส้นใยอาจส่งผลต่อความนุ่มนวล ความแข็ง ประสิทธิภาพของฉนวนกันความร้อน และบ้านเสียงของผ้าสักหลาด

3. **ปริมาณและประเภทของเรซิน**: เรซินใช้ในการบำบัดไฟเบอร์กลาส และให้การสนับสนุนและเสริมโครงสร้าง ปริมาณและประเภทของเรซินส่งผลต่อความแข็งแรง ความต้านทานความร้อน ความต้านทานการกัดกร่อน และความนุ่มของผ้าสักหลาด

4. **เงื่อนไขการบดอัดและการให้ความร้อน**: ในระหว่างวิธีการผลิต สภาวะการบดอัดและการให้ความร้อนมีความสำคัญต่อการสร้างรูปทรงสักหลาดที่สม่ำเสมอและแข็งแรง ความเครียด อุณหภูมิ และเวลาที่เหมาะสมช่วยให้แน่ใจว่าความรู้สึกโดยรวมของผ้าสักหลาดเป็นที่น่าพอใจ

5. **กระบวนการหลังการประมวลผล**: วิธีการหลังการประมวลผลซึ่งรวมถึงการหั่น การเคลือบ การรีดด้วยความร้อน การพิมพ์ลายนูน และอื่นๆ ยังมีความสำคัญต่อประสิทธิภาพโดยรวมและรูปลักษณ์ของผลิตภัณฑ์ที่ออกแบบตามสั่งอีกด้วย

6. **ขนาดและรูปร่าง**: การกำหนดขนาดและรูปแบบของผ้าสักหลาดหนาไฟเบอร์กลาสเป็นการพิจารณาการออกแบบที่สำคัญโดยคำนึงถึงความต้องการด้านสาธารณูปโภคโดยสิ้นเชิง สิ่งนี้เกี่ยวข้องกับการเปลี่ยนแปลงความหนา ความกว้าง ความยาว และอื่นๆ

7. **ความเป็นมิตรต่อสิ่งแวดล้อม**: เมื่อพิจารณาถึงแนวโน้มของการปกป้องสิ่งแวดล้อมและการพัฒนาที่ยั่งยืน องค์ประกอบซึ่งประกอบด้วยการเลือกสารเคมี การใช้พลังงาน และการกำจัดของเสียตลอดระยะเวลาของกระบวนการผลิตก็เป็นตัวแปรที่สำคัญเช่นกัน